Las bolsas de ensalada son cómodas, sanas y eficientes, pero tienen que librar su última batalla: “Es imposible dejar el plástico”

Aunque parece que llevan toda la vida con nosotros, en España no podían encontrarse ensaladas embolsadas, listas para consumir, hasta 1988. Fue entonces cuando los navarros Juan Miguel Floristán y José Javier Muguerza fundaron Vega Mayor, tras ver cómo las lechugas de cuarta gama –listas para su consumo– se estaban vendiendo con éxito en Francia. Los inicios fueron duros. “Hay una persona en la empresa que lleva desde el inicio y siempre cuenta que iban con las bolsitas a los mercados de Madrid con una furgoneta que habían alquilado ellos”, explica a DAP Leyre Herranz, responsable de comunicación de Florette. “Nadie conocía qué era una ensalada en bolsa, era súper desconocido y les costó bastante empezar”. En 2001, Vega Mayor fue adquirido por Agrial, un gran grupo agroalimentario francés, propietario de la marca Florette, que fue la que empezó a usarse en España desde entonces. Fue también en este año cuando se inauguró la fábrica que visitamos hoy, situada en Milagro (Navarra), la punta de lanza en España en el embolsado de lechuga: un proceso de apariencia sencilla, pero que cuenta con mucha más tecnología de la que podría parecer a simple vista. En la planta se fabrican más de 12 millones de bolsas de ensaladas al año, divididas en un total de 209 referencias: todo un entramado de tamaños y mezclas de muchas de las 60 especies de vegetales que cultiva el grupo, en varios campos al aire libre y protegidos, a minutos en coche de la fábrica. Javier Les, director de calidad, sostenibilidad e innovación de Florette, en uno de los campos de cultivo protegido de Cadreita. Del campo al súper en 24 horas Para que las ensaladas se conserven en buen estado es fundamental reducir al máximo el tiempo que pasa entre que se cortan, se lavan, se secan, se embolsan y llegan al consumidor, un proceso que en general se cumple por completo en menos de 24 horas, pues se trata de un producto con una fecha de caducidad imposible de alargar. “En una semana tiene que estar recolectado y comido”, explica Javier Les, director de calidad, sostenibilidad e innovación de Florette. “Es un proceso muy ágil”. Para lograrlo, Florette procura tener muy cerca los campos de cultivo y los centros de producción que, además, están repartidos en varios puntos estratégicos de España, que garantizan que puedan fabricarse las ensaladas durante todo el año. En Directo al Paladar Deficiente, pero irreemplazable: cómo la lechuga iceberg conquistó el mundo En primavera y otoño se recolectan las verduras en varios pueblos de Navarra y Albacete; en verano, las que se producen en Soria y la sierra de Almería; y en invierno, las de Alicante y Murcia. La empresa cuenta, además, con tierras de cultivo y fábrica en Canarias, con producción todo el año para abastecer al mercado de las islas. En total, Florette cultiva en España 2000 hectáreas de campos, en las que trabajan más de 500 agricultores. Contando el personal de fábrica, la empresa emplea a más de 2000 trabajadores en España y Portugal, que producen 750.000 ensaladas diarias. Además de producir variedades adultas, que se cultivan al aire libre –todo tipo de lechugas, pero también espinacas, acelgas, brócoli o lombarda–, Florette fue pionera en el cultivo de brotes tiernos. Especies como los canónigos, los berros, la rúcula o la acedera se crían en cultivos protegidos, que son un prodigio de la técnica agrícola. “Fuimos innovadores cuando llegó a España, pero seguimos siéndolo”, explica Les. “Los primeros brotes no sé comercializaban porque eran muy sensibles. Hasta que no se empezó a investigar y poner campos de cultivo protegidos no pudieron instaurarse”. La siembra directa, el regadío por microaspersión y la recolección están mecanizados. Todo está medido al milímetro para que sean cultivos muy eficientes: se controla el gasto de agua al milímetro y no hay ningún tipo de climatización, solo están cubiertos por un invernadero de cara a controlar las inclemencias del tiempo y las posibles plagas. En verano, cuando el calor aprieta, tanto las variedades adultas como los brotes tiernos se recolectan de madrugada y, de inmediato, se pasan a camiones refrigerados a entre uno y cuatro grados, temperatura que no deben superar los vegetales en ningún momento. “Lo más importantes para nosotros es mantener siempre el frío”, explica Les. “Cuando enfrías ralentizas la actividad metabólica del vegetal y se alarga su vida. Se recolecta por la noche en verano y a las 9 de la mañana está todo terminado”. En los cultivos protegidos, como este de Cadreita (Navarra), se crían especies como la rúcula. Por detrás, la máquina que se encarga de recogerla llegado el momento óptimo. Un proceso cada vez más automatizado Una vez en los camiones, los vegetales van directos a los centros de p

Aunque parece que llevan toda la vida con nosotros, en España no podían encontrarse ensaladas embolsadas, listas para consumir, hasta 1988.

Fue entonces cuando los navarros Juan Miguel Floristán y José Javier Muguerza fundaron Vega Mayor, tras ver cómo las lechugas de cuarta gama –listas para su consumo– se estaban vendiendo con éxito en Francia.

Los inicios fueron duros. “Hay una persona en la empresa que lleva desde el inicio y siempre cuenta que iban con las bolsitas a los mercados de Madrid con una furgoneta que habían alquilado ellos”, explica a DAP Leyre Herranz, responsable de comunicación de Florette. “Nadie conocía qué era una ensalada en bolsa, era súper desconocido y les costó bastante empezar”.

En 2001, Vega Mayor fue adquirido por Agrial, un gran grupo agroalimentario francés, propietario de la marca Florette, que fue la que empezó a usarse en España desde entonces. Fue también en este año cuando se inauguró la fábrica que visitamos hoy, situada en Milagro (Navarra), la punta de lanza en España en el embolsado de lechuga: un proceso de apariencia sencilla, pero que cuenta con mucha más tecnología de la que podría parecer a simple vista.

En la planta se fabrican más de 12 millones de bolsas de ensaladas al año, divididas en un total de 209 referencias: todo un entramado de tamaños y mezclas de muchas de las 60 especies de vegetales que cultiva el grupo, en varios campos al aire libre y protegidos, a minutos en coche de la fábrica.

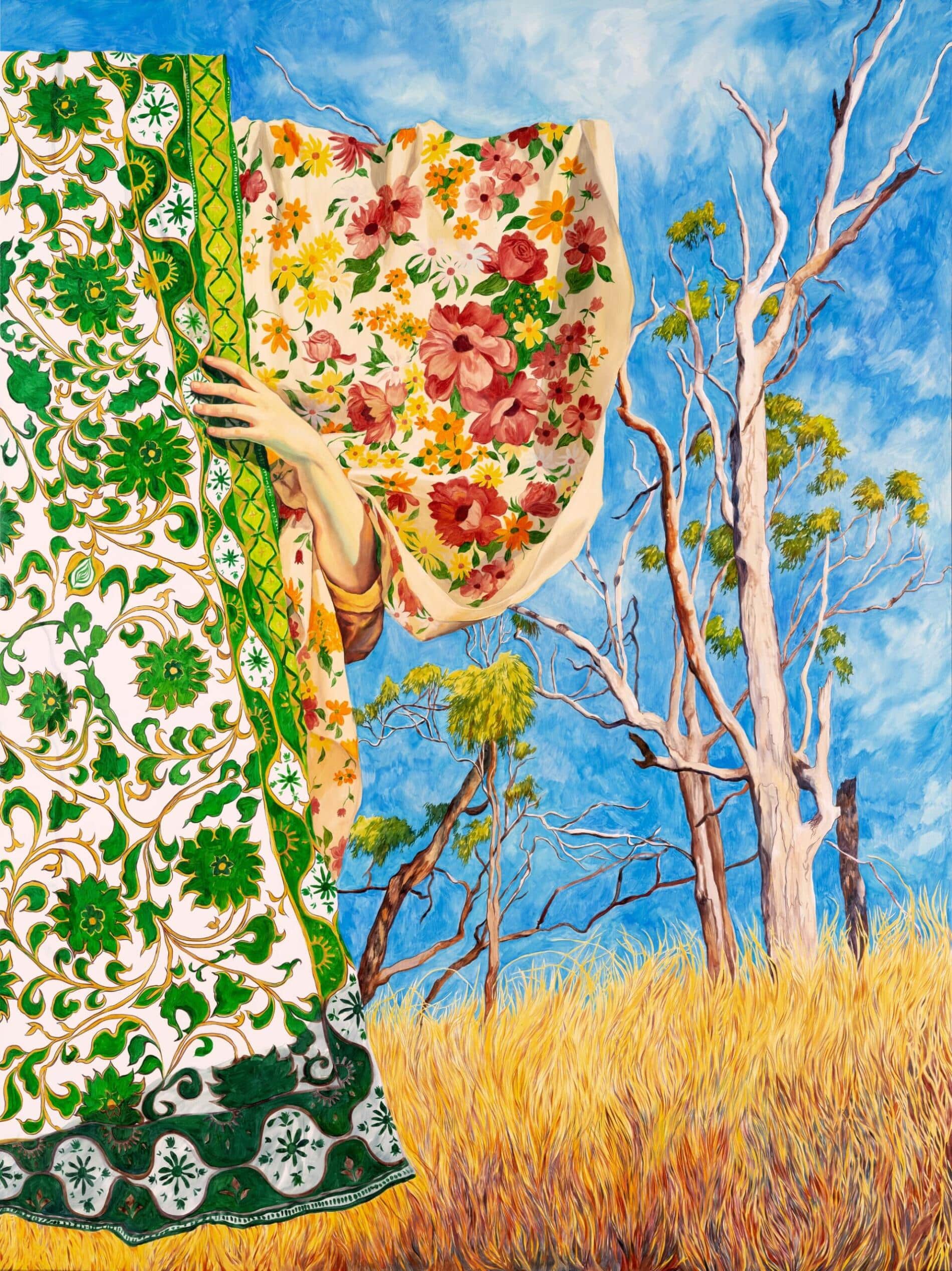

Javier Les, director de calidad, sostenibilidad e innovación de Florette, en uno de los campos de cultivo protegido de Cadreita.

Javier Les, director de calidad, sostenibilidad e innovación de Florette, en uno de los campos de cultivo protegido de Cadreita.

Del campo al súper en 24 horas

Para que las ensaladas se conserven en buen estado es fundamental reducir al máximo el tiempo que pasa entre que se cortan, se lavan, se secan, se embolsan y llegan al consumidor, un proceso que en general se cumple por completo en menos de 24 horas, pues se trata de un producto con una fecha de caducidad imposible de alargar.

“En una semana tiene que estar recolectado y comido”, explica Javier Les, director de calidad, sostenibilidad e innovación de Florette. “Es un proceso muy ágil”.

Para lograrlo, Florette procura tener muy cerca los campos de cultivo y los centros de producción que, además, están repartidos en varios puntos estratégicos de España, que garantizan que puedan fabricarse las ensaladas durante todo el año.

En primavera y otoño se recolectan las verduras en varios pueblos de Navarra y Albacete; en verano, las que se producen en Soria y la sierra de Almería; y en invierno, las de Alicante y Murcia. La empresa cuenta, además, con tierras de cultivo y fábrica en Canarias, con producción todo el año para abastecer al mercado de las islas.

En total, Florette cultiva en España 2000 hectáreas de campos, en las que trabajan más de 500 agricultores. Contando el personal de fábrica, la empresa emplea a más de 2000 trabajadores en España y Portugal, que producen 750.000 ensaladas diarias.

Además de producir variedades adultas, que se cultivan al aire libre –todo tipo de lechugas, pero también espinacas, acelgas, brócoli o lombarda–, Florette fue pionera en el cultivo de brotes tiernos. Especies como los canónigos, los berros, la rúcula o la acedera se crían en cultivos protegidos, que son un prodigio de la técnica agrícola. “Fuimos innovadores cuando llegó a España, pero seguimos siéndolo”, explica Les. “Los primeros brotes no sé comercializaban porque eran muy sensibles. Hasta que no se empezó a investigar y poner campos de cultivo protegidos no pudieron instaurarse”.

La siembra directa, el regadío por microaspersión y la recolección están mecanizados. Todo está medido al milímetro para que sean cultivos muy eficientes: se controla el gasto de agua al milímetro y no hay ningún tipo de climatización, solo están cubiertos por un invernadero de cara a controlar las inclemencias del tiempo y las posibles plagas.

En verano, cuando el calor aprieta, tanto las variedades adultas como los brotes tiernos se recolectan de madrugada y, de inmediato, se pasan a camiones refrigerados a entre uno y cuatro grados, temperatura que no deben superar los vegetales en ningún momento.

“Lo más importantes para nosotros es mantener siempre el frío”, explica Les. “Cuando enfrías ralentizas la actividad metabólica del vegetal y se alarga su vida. Se recolecta por la noche en verano y a las 9 de la mañana está todo terminado”.

En los cultivos protegidos, como este de Cadreita (Navarra), se crían especies como la rúcula. Por detrás, la máquina que se encarga de recogerla llegado el momento óptimo.

En los cultivos protegidos, como este de Cadreita (Navarra), se crían especies como la rúcula. Por detrás, la máquina que se encarga de recogerla llegado el momento óptimo.

Un proceso cada vez más automatizado

Una vez en los camiones, los vegetales van directos a los centros de producción, donde se seleccionan, se trocean, se lavan, se secan y se embolsan.

Un proceso que, como explica a DAP Daniel Berganzo, director de los centros de producción de Milagro y Arguedas, se ha ido perfeccionando en los 24 años que lleva funcionando la planta.

En la actualidad, la fábrica cuenta con 10 líneas de procesado y 14 de embolsado, de las cuáles 7 son automáticas, 5 semiautomáticas y 2 manuales. La dificultad de todo el proceso radica, principalmente, en lidiar con tantas variedades de vegetales distintos, que no pueden tratarse de la misma forma.

Durante nuestra visita, por ejemplo, un grupo de operarios está quitando el tronco al a lechuga iceberg –la que tiene un mayor volumen en la fábrica, debido a su alta demanda en restauración–. Se está buscando automatizar ese proceso, pero no es sencillo, pues varían los calibres o la dureza de la lechuga.

Daniel Berganzo, director de la fábrica de Florette en Milagro.

Daniel Berganzo, director de la fábrica de Florette en Milagro.

Para otras lechugas, como las de tipo romana, este primer proceso si está automatizado, gracias a Florecoupe, una máquina de invención propia –que no nos dejan fotografiar por motivos de protección de la propiedad industrial–.

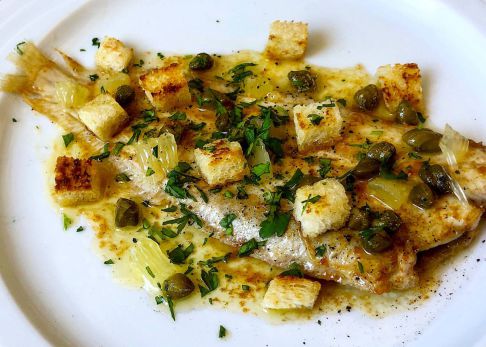

Una vez se ha retirado el tronco de las lechugas y se han cortado debidamente –una parte que si se ha logrado automatizar por completo– la lechuga se sumerge en unas grandes piscinas de agua con cloro, un paso obligatorio para poder vender el producto como “listo para su consumo”. De allí, se desplazan hasta la zona de secado.

Los brotes tiernos, dado que son más delicados, se procesan en una especie de túnel de secado; las variedades adultas en una máquina que no deja de ser una centrifugadora de ensaladas gigante. De allí, y tras pasar varios controles de calidad –incluida una máquina de visión artificial, capaz de detectar cualquier objeto extraño–, pasan a la zona de embolsado o, directamente en cajas, a la cercana planta de Arguedas, donde se elaboran las ensaladas completas: los boles de ensaladas listas para consumir en el que Florette fue también pionera, gracias a un desarrollo 100% español.

Tras cortarse, la lechuga pasa a unos enormes jacuzzi donde se lava a conciencia.

Tras cortarse, la lechuga pasa a unos enormes jacuzzi donde se lava a conciencia.

La difícil tarea de librarse del plástico

Florette es una empresa que presume de estar comprometida con la sostenibilidad. Desde 2019, utiliza energías 100% renovables. En los últimos tres años han logrado, también, reducir el consumo de agua industrial en un 23 %. Y, aunque, tuvieron que retirar los productos con certificado ecológico de los lineales porque no se vendían como estaba previsto, insisten en que practican una agricultura respetuosa con el medio ambiente, con técnicas como la solarización de los suelos: una forma de desinfectar y fertilizar el terreno sin necesidad de aplicar herbicidas.

Pero hay un elemento, que en el imaginario colectivo es (a menudo de forma justificada) un contaminante de primer orden, del que no consiguen librarse: el plástico.

Como explica Sonia Muro, responsable de sostenibilidad de Florette, la empresa está inmersa en un proceso bautizado muy explícitamente como Proyecto Plásticos, destinado a reducir los residuos que generan sus envases. En los últimos años, la empresa ha logrado sustituir muchos materiales multicapa que no eran reciclables y, hoy por hoy, el 100% de sus plásticos lo son. “Desde el 2020 hemos dejado de poner en el mercado 860 toneladas de plástico”. asegura Muro.

Pero pasar a otro tipo de envases que no dependan del plástico es muy difícil. “El papel es muy complicado para nosotros porque no soporta la humedad”, reconoce Muro. “Al final tiene que ir recubierto de plástico. Quizás conseguimos hacer una línea en papel, pero no será un cambio masivo. Tiene una permeabilidad muy alta, se oxida más, y no son tan transparentes”.

El cambio al papel en este tipo de productos es difícil a nivel de mercado, porque, como reconoce Muro, el consumidor de cuarta gama quiere ver el contenido. Pero es que, además, aunque veamos muchos envases que parecen de cartón en el supermercado, en realidad también llevan plásticos.

“Hay mucho greenwhasing en el mercado”, asegura la responsable de sostenibilidad. “En la primera gama [el producto tal cual, sin procesar] hay un cambio muy grande al cartón, pero no es la mejor solución. El cartón es blando, no soporta la resistencia. Hay una demonización injusta del plástico. Cada material tiene su aplicación. Hay una tendencia al papel en cosas que no tienen sentido”.

Florette está tratando de utilizar para sus envases la mayor cantidad de plástico reciclado posible, algo que además está marcado como un objetivo a corto plazo en la nueva legislación europea, pero a día de hoy, explica Muro, no hay suficiente en el mercado: “Hay unos objetivos muy específicos a conseguir en un plazo concreto y ya veremos cómo se desarrolla la industria del reciclado, porque si no empieza a haber más recicladoras no vamos a conseguir los objetivos de la legislación ni nosotros ni nadie”.

Aunque, probablemente, empezaremos a ver ensaladas de cuarta gama envasadas en otros materiales, está por ver cuál será el resultado final en la compleja calculadora de la sostenibilidad. “Haremos alguna cosa en papel, porque el mercado lo está pidiendo, pero no siempre es más sostenible”, concluye. “Si la vida del producto es más corta generas por otro lado desperdicio alimentario. Yo tengo claro que nosotros no vamos a dejar de utilizar el plástico, es imposible”.

-

La noticia

Las bolsas de ensalada son cómodas, sanas y eficientes, pero tienen que librar su última batalla: “Es imposible dejar el plástico”

fue publicada originalmente en

Directo al Paladar

por

Miguel Ayuso Rejas

.